金属热处理过程中的硬度、力学性能及组织不合格问题解析 更新时间:2024-01-18 点击次数:308次

金属材料的硬度与其静拉伸强度和疲劳强度存在一定的经验关系,并与金属的冷成形性、切削加工性和焊接性能等加工工艺性能存在某种程度的关系;硬度试验不损坏工件,测试简单,数据直观,故而被广泛用作热处理工件的***重要的质量检验指标,不少工件还是其******的技术要求。

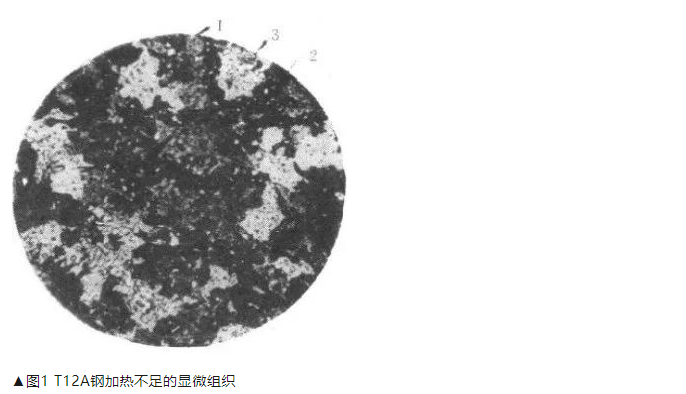

硬度不合格是***常见的热处理缺陷之一。主要表现为硬度不足、淬火冷却速度不够、表面脱碳、钢材淬透性不够、淬火后残余奥氏体过多、回火不足等因素造成的。淬火工件在局部区域出现硬度偏低的现象叫做软点。 软点区域的围观组织多为马氏体和沿原奥氏体晶界分布的托氏体混合组织。软点或硬度不均匀通常是由于淬火加热不均匀或淬火冷却不均匀所引起。加热时炉温不均匀,加热温度或保温时间不足是造成加热不均匀的主要原因。 冷却不均匀主要由于淬火冷时工件表面附着着淬火介质的气泡、淬火介质被污染(例如水中有油悬浮珠) 或淬火介质搅动不充分所造成的。此外,钢材组织过于粗大,存在严重偏析,大块碳化物或大块自由铁素体也会造成淬火不均匀形成软点。 1.1 软点 淬火加热的目的是使工件在淬火过程中完成组织转变。为此,必须加热到适当温度并有足够保温时间。加热温度偏低和保温时间不足使得原珠光体组织未能完全转变为奥氏体和转变的奥氏体成分不均匀,淬火后得不到完全马氏体组织,结果使工件淬火后形成软点。 图1为T12钢制造的手用丝锥因加热不足形成的显微组织:细针马氏体+淬火托氏体+珠光体。性能上表现为硬度不均匀。

1-细针马氏体 2-淬火托氏体 3-珠光体

淬火介质搅拌不充分,工件在淬火介质中移动不够或者工件进入介质方向不对时,往往延迟了工件表面某些部位的蒸汽膜破裂,导致该处冷却速度降低,从而出现高温分解产物,形成软点或局部硬度下降。水蒸气膜比盐水稳定,因此软点更易在水淬的工件上形成。水和水溶液的温度越高越容易产生软点。

淬透性较差的碳钢,工件截面较大时容易出现软点。工件表面不清洁,如有铁锈、碳黑等,也会造成淬火后出现硬度偏低的现象。

1.2 硬度不足

加热不足往往会导致淬火件硬度不足。但冷却不当却是工件硬度不足的常见原因。工件出炉后至淬火前预冷时间过长,冷却介质选择不当或冷却介质温度控制偏高,导致冷却能力不够,工件表面有氧化皮或附着盐液,淬火后工件从淬火介质中提出时温度过高,均可能导致过冷奥氏体在 C 曲线的珠光体转变区域发生分解,形成索氏体和托氏体等非马氏体组织使工件硬度不足。

淬火组织中存在大量残余奥氏体是淬火工件硬度不足的重要原因。残余奥氏体量与奥氏体化学成分有关,含碳量大于 0.5%~0.6% 时,淬火组织中即可明显的观察到残余奥氏体的存在,继续增加碳含量,残余奥氏体量急剧上升,碳的质量分数为1.4%时,残余奥氏体量(体积分数)达 30%。

凡是以置换方式固溶于奥氏体的合金元素皆引起残余奥氏体量的增多。残余奥氏体量较少时,对硬度没有明显影响,残余奥氏体量较多时,将导致硬度下降,体积分数 20% 的残余奥氏体将使淬火硬度下降约 6.5HRC 。

1.3 高频淬火和渗碳工件的软点和硬度不足

高频淬火工件的软点包括表层局部没有淬硬的残留软点和硬化层深度不均匀的深度软点两种。这些硬度缺陷由于材料选择不当,原始组织不良,高频淬火加热的电参数、感应器和冷却装置不当等因素所造成的。

高频淬火多用于中碳结构钢和低碳中合金结构钢,由于高频淬火加热是快速加热,奥氏体中的碳来不及通过扩散而未充分均匀化,因此,含有Cr、Mo、W、V等碳化物形成元素的钢,由于相变点较高,高频感应加热淬火时,易产生软点和硬度不均匀,选择高频淬火用钢时,应考虑上述元素不要超过一定含量。

钢中碳化物类型、形态、尺寸及分布对高频淬火工件的质量有显著影响。钢中有网状碳化物、碳化物尺寸过大并分布不均匀时,易产生硬度不均匀和硬度不足等缺陷。因此高频淬火受预先热处理的影响很大,高频淬火******原始组织是调质处理的回火索氏体。

高频感应圈不均匀时,也会导致淬火硬度不足,喷射角度不当,喷射孔大小、数量位置不合理或喷孔被堵塞时,往往导致高频淬火工件硬度不足或形成软点。

渗碳工件硬度不足和软点多由渗碳不足、淬火时脱碳、淬火温度过低、淬火冷却速度不足、表面残余奥氏体量过多、回火过度、工件表面不清洁、渗碳不均匀或冷却不均匀造成。

工业上用的***广泛的有色金属是铝、铜、镁、钛及其合金。有色金属与钢铁的热处理原理相同,但是有其自身的特点。例如,共析转变对钢的热处理有重要作用,但在有色金属中就很少遇到;马氏体转变是钢铁材料赖以强化的主要手段,但除了少数铜合金和钛合金外,其他有色金属一般不能通过马氏体转变强化。

有色金属常用的热处理工艺是均匀化退火、再结晶退火、去应力退火、固溶处理和时效处理。固溶时效是有色金属***常用的也是***重要的热处理强化工艺。

- 上一篇:钢的热处理

- 下一篇:有色金属热处理应特别注意以下问题:

豫公网安备 41072602000418号

豫公网安备 41072602000418号